Celem przedsiębiorstwa jest

opłacalna

produkcja wyrobów odpowiadających specyfikacjom, jest ono

zainteresowane

podnoszeniem wydajności produkcji i jakością wytwarzanych

wyrobów.

Należy więc monitorować i sterować procesami w ten sposób by

praktycznie

wszystkie jednostki spełniały wymagania zapisane w specyfikacjach. Do

tego

celu służą nam właśnie karty kontrolne Shewharta,

Za pomocą karty kontrolnej będziemy mogli

rozstrzygnąć,

czy stwierdzone w danym momencie odchylenie od zadanej normy można

traktować

jako losowe, czy też jest to odchylenie specjalne, którego nie

można

wyjaśnić działaniem przyczyn losowych. Jeśli karta

kontrolna

wykryje specjalne odchylenie od zadanej normy, to następuje emisja

sygnału

o rozregulowaniu procesu. Jest to pierwszy krok w cyklu działań

zmierzających

do wykrycia i wyeliminowania rzeczywistej przyczyny rozregulowania

procesu.

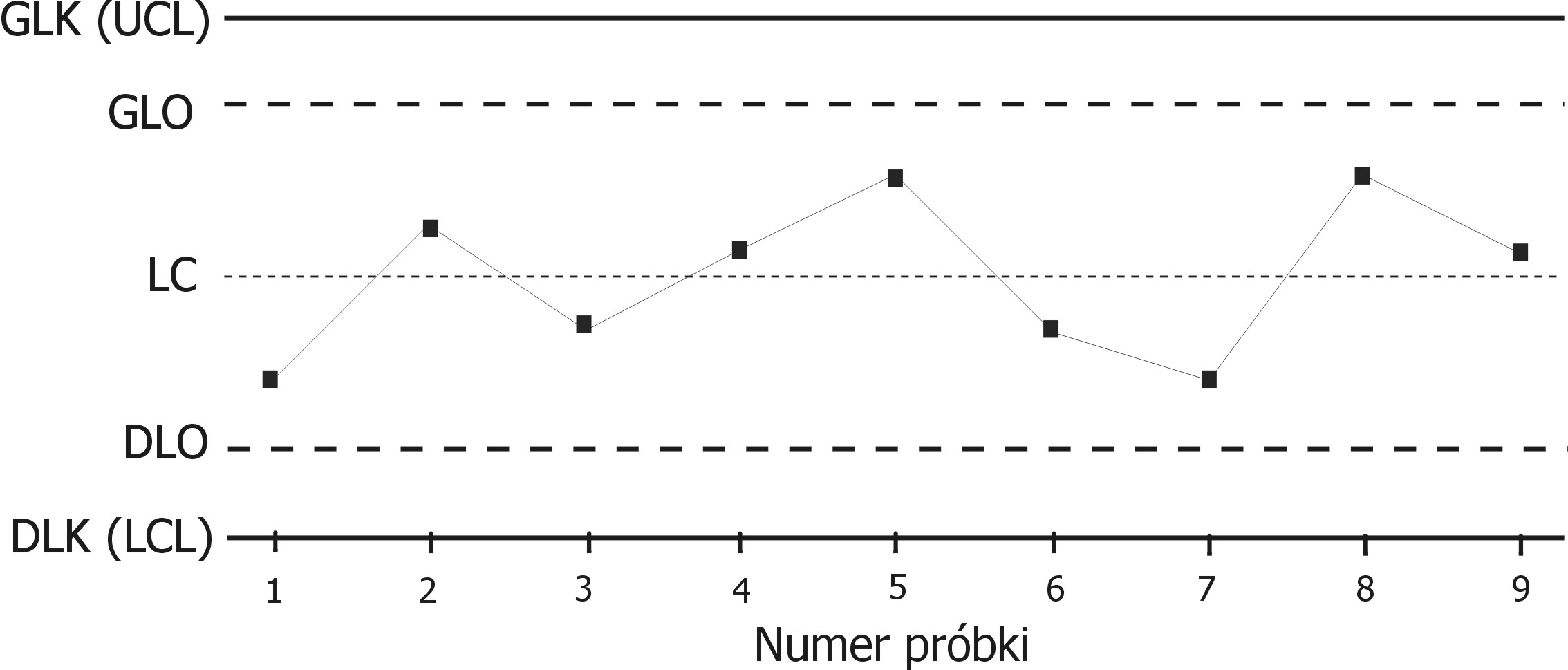

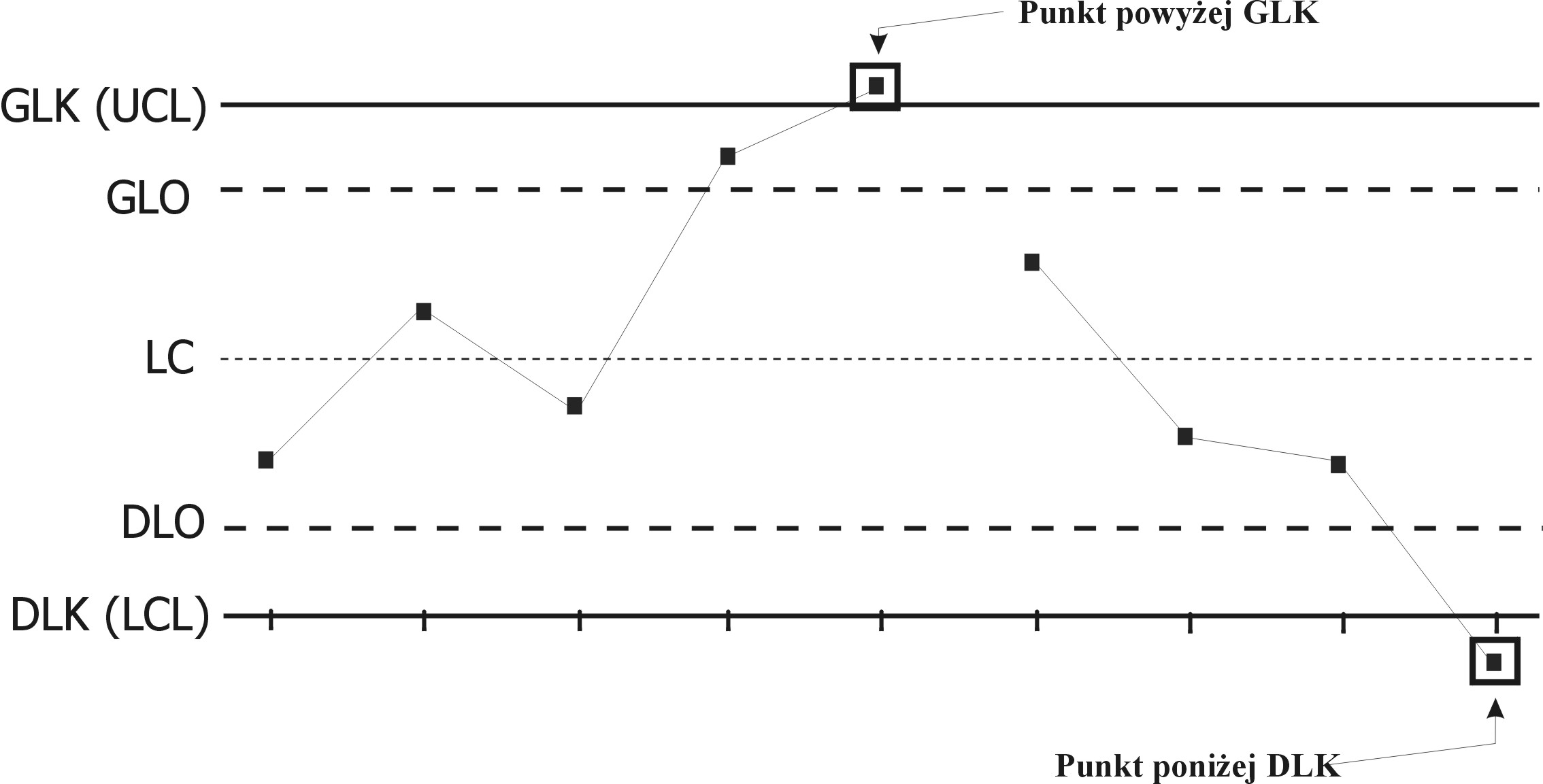

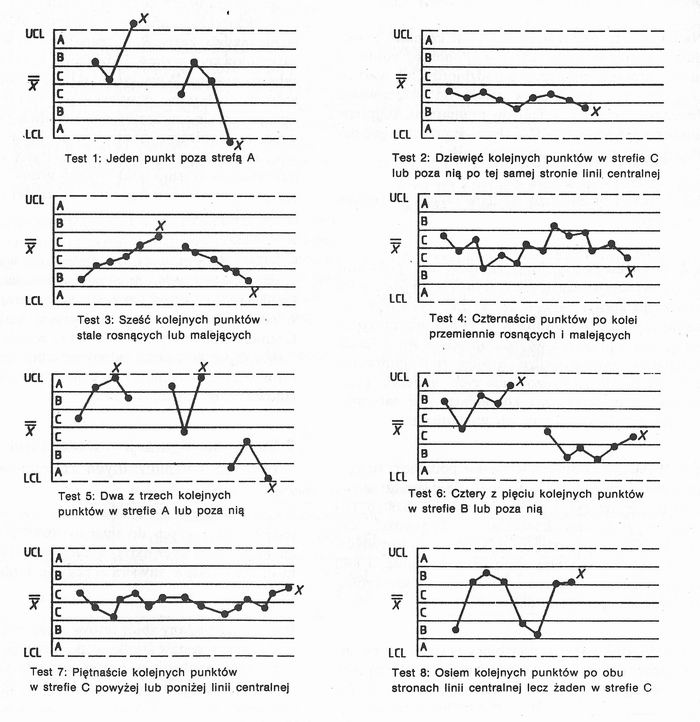

Niebezpieczeństwo rozregulowania procesu jest sygnalizowane pojawieniem

się

na karcie kontrolnej pewnych symptomów :

- punkty poza liniami kontrolnymi (rys. 2), Karty kontrolne dla cech

ocenianych

liczbowo stosuje się, gdy chcemy kontrolować mierzalne czynniki jakości

produktu. Karty przy ocenie liczbowej dają możliwość wnioskowania o

aktualnym

stanie procesu i mogą informować o zmianie jakości zanim pojawi się

problem

nie spełnienia normy.

Zmienność procesów

Jak wiemy żaden z procesów nie jest w stanie nieprzerwanie

tworzyć identycznych jednostek. Zakres odchyleń zazwyczaj jest

mierzalny. Poza losowymi odchyleniami - specyficznymi dla danego

procesu - występują odchylenia specjalne. Połączenie zmienności

losowych oraz specjalnych generuje ogólny przebieg procesu.

Niezwykle istotne jest właściwe wyróżnienie i rozdzielenie

zmienności losowej oraz specjalnej, ponieważ eliminacja lub

minimalizacja ich występowania zazwyczaj koordynowana powinna być przez

różne struktury decyzyjne przedsiębiorstwa.

Zmienność losowa

W znacznej przewadze, szczególnie w procesach przemysłowych,

mamy do czynienia ze zbiorowościami podlegającymi rozkładowi

normalnemu. Jest on typowy dla zmiennych ciągłych, takich jak masa,

objętość, czas, temperatura i inne. (Zmienność procesu powoduje, że

wytwarzając np. łożyska o średnicy 50 mm powstaje także pewna

ilość szerszych i węższych od pożądanych). Jest to zmienność losowa,

która będzie zawsze towarzyszyła danemu procesowi. Jest ona

spowodowana wieloma czynnikami, które są stale obecne, nie są

łatwo rozpoznawalne, każdy z nich stanowi bardzo mały składnik całej

zmienności, nie mający znaczącego na nią wpływu Oddziaływanie więc tych

czynników powinno być uwzględnione przy projektowaniu procesu

poprzez przyjęcie odpowiednich tolerancji technologicznych.

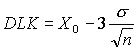

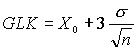

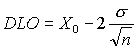

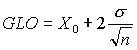

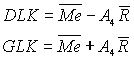

Rozkład normalny jest reprezentowany przez krzywą Gaussa . Z rozkładem

tym związana jest reguła 3 d (sigm - 3 odchylenia standardowe),

mówiąca że w przedziałach:

- X +/- 3 d mieści się 99.73% obserwacji,

- X +/- 2 d mieści się 95,45% obserwacji,

- X +/- 1 d mieści się 68,27% obserwacji.

Często rozkłady charakteryzujące analizowane procesy odbiegają od

wzorcowych krzywych Gaussa . Może być to wynikiem niereprezentatywności

próbki, może także wskazywać na znaczne rozregulowanie procesu.

Istnieją także procesy które generują strumień wyrobów

podlegających innym rozkładom.

Odchylenia losowe są więc wbudowane w system, możemy je redukować

jedynie poprzez zmianę technologii, narzędzi, parku maszynowego poprzez

eliminację różnic cech stosowanych surowców itp. Widać

więc zmiana wpływu odchyleń losowych może nastąpić w wyniku działań

podejmowanych przez kierownictwo.

Zmienność specjalna

Zmienność specjalna przedstawia rzeczywistą zmianę w procesie, może ona

być przypisana identyfikowalnym przyczynom. Przykładami takich przyczyn

są np. wszelkie różnice cech stosowanych surowców,

technologii, działań operacyjnych, narzędzi, różnice w

przygotowaniu parku maszynowego, kontroli utrzymania ruchu będą się

zaliczały do odchyleń systematycznych (specjalnych). Przypadki odchyleń

specjalnych występujące w sposób nieregularny, przypadkowo

(zazwyczaj ze względu na swój miejscowy charakter) - mogą być

korygowane przez koordynatorów określonych procesów.

Karty kontrolne dla cech ocenianych liczbowo