Metoda rozwinięcia funkcji jakości – QFD

(QUALITY FUNCTION DEPLOYMENT)

dr inż. Bartosz SOLIŃSKI

Akademia Górniczo-Hutnicza

Wydział Zarządzania

Katedra Zarządzania Przedsiębiorstwem

Metoda QFD występuje

w literaturze przedmiotu także pod nazwą „dom jakości” jest rozbudowaną

wersją innego narzędzia, a mianowicie diagramu tablicowego. Jest ona

szczególnie przydatna w procesie doskonalenia jakości na etapie

projektowania wyrobu Metoda ta została opracowana w latach 60-tych

przez Akao, a zastosowana po raz pierwszy w roku 1972 w stoczni

Mitsubishi w Kobe. Lata osiemdziesiąte to rozwój zastosowań QFD

w dużych firmach japońskich i amerykańskich: Toyota, Ford, General

Motors, Hewleet-Packard

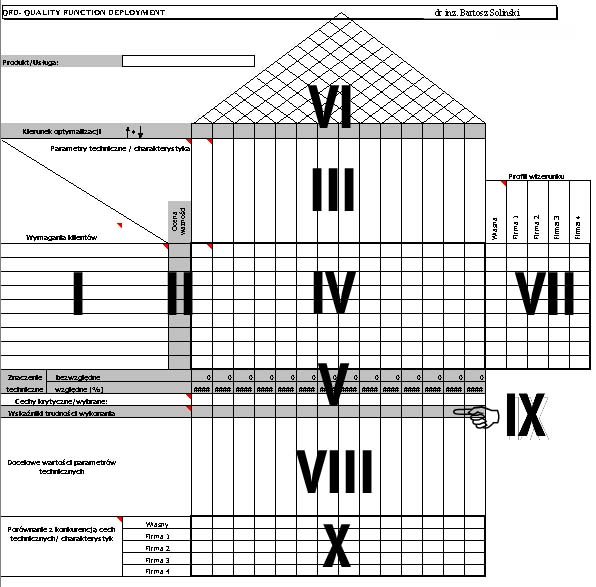

(schemat QFD - Dom jakości)

(schemat QFD - Dom jakości)

Rozwijający się rynek stawia coraz to nowe wymagania przed wyrobami i usługami. Czynnikiem decydującym o kondycji finansowej firmy są nabywcy produkowanych przez nie wyrobów, nawet jeśli wyrób jest skonstruowany poprawnie, z inżynierskiego punktu widzenia, jego produkcja może okazać się chybiona, jeśli nie zaakceptuje go rynek. Przedsiębiorstwa muszą więc zapewnić swoim wyrobom i usługą jakość zgodną z oczekiwaniami klienta. Jednak bardzo trudno jest zinterpretować często ogólne i niekonkretne oczekiwania klienta tak, aby na ich podstawie móc zaprojektować satysfakcjonujący go produkt czy też usługę. Ważną rolę w tym procesie odgrywa umiejętność przetwarzanie i interpretacji danych na etapie projektowania produktu/usługi. Właściwą jakość może mieć tylko produkt/usługa dobrze zaprojektowana oraz produkt wykonany w procesach gwarantujących uzyskanie założonych parametrów. Faza przygotowania produkcji ma więc decydujące znaczenie dla jakości produktu wytwarzanego przez firmę. Produkt/usługa dobrze zaprojektowana musi uwzględniać wymagania przyszłych użytkowników, zapewniać im bezpieczeństwo w czasie użytkowania i być bezpieczna dla środowiska. Metodą skonstruowaną właśnie w tym celu jest metoda rozwinięcia funkcji jakości – QFD.

W przypadku produktu metoda QFD pozwala - na podstawie informacji pochodzących z rynku i wyrażonych językiem konsumentów - ustalić techniczne parametry wyrobu (i jego zespołów), a potem parametry procesów prowadzących do jego wytworzenia, a w przypadku usługi zaprojektować ją zgodnie z oczekiwaniami klienta. Tym samym metoda ta umożliwia projektantowi interpretację potrzeb klienta. Ta sama metoda pozwala rozwiązywać problemy zachodzące na liniach: projektant-konstruktor, konstruktor-technolog, technolog-inżynier jakości. Metoda QFD pozwala więc przenosić wymagania klienta, poprzez proces projektowania i opracowywania technologii, na produkcję wyrobów czy też tworzenie usług, które znajdą nabywców na rynku.

Metoda QFD jest więc sposobem tłumaczenia informacji pochodzących z rynku i wyrażanych w języku konsumentów na język techniczny, używany w przedsiębiorstwie przez projektantów, konstruktorów i technologów. Pozwala ona na ustalenie ogólnych, technicznych parametrów wyrobu i jego części, czy też wymagań i charakterystyki usługi, a następnie parametrów procesów, w których poszczególne części są wytwarzane i odpowiednio innych wymagań związanych z usługą. QFD służy więc do przekładania wymagań rynku na warunki, jakie musi spełnić przedsiębiorstwo na kolejnych etapach powstawania wyrobu, począwszy od projektowania, poprzez produkcję, aż po sprzedaż i serwis. W tej metodzie powinniśmy na wszystkich etapach projektowania uwzględnić jak najwięcej czynników mogących wpływać na jakość wyrobu bądź procesów jego produkcji, czy też poziom świadczonych usług.

QFD jest uniwersalnym narzędziem przeznaczonym zarówno dla wszystkich gałęzi przemysłu i usług, a także procesów administracyjnych. Znajduje zastosowanie w przemyśle samochodowym, chemicznym, farmaceutycznym, budowlanym, a także w handlu w instytucjach kredytowych itp. Szczególnie często można spotkać się z zastosowaniem tej metody:

- w przygotowaniu, konstruowaniu i produkcji nowych wyrobów,

- w przygotowaniu nowych usług np. w bankach i służbie zdrowia,

- w opracowaniu nowych systemów komputerowych w zakresie sprzętu i oprogramowania,

- w przemyśle farmaceutycznym przy opracowywaniu nowych substancji,

- przy opracowywaniu nowych technik przekazu informacji.

Przeprowadzenie procesu QFD jest zadaniem pracochłonnym jednak w efekcie bardzo opłacalnym, na co ma wpływ wiele zalet tej metody. Zalety tej metody i korzyści wynikające z jej zastosowania to:

- prosta metoda realizacji analizy i udokumentowania,

- uwzględnienie wymagań klienta,

- planowanie wyrobu staje się integralnym elementem planowania jakości

- stała poprawa jakości produktu,

- lepsze planowanie kosztów jakości,

- planowanie i kształtowanie produktów zgodnie z wymaganiami klienta,

- przekształca wymagania klientów na konkretne wymagania badawczo-rozwojowe w przedsiębiorstwie,

- poznawanie własnych zalet i słabości w stosunku do innych firm,

- możliwość wykorzystania przy strategicznym planowaniu produkcji,

- mniejsza liczba zmian wprowadzanych do konstrukcji i procesu produkcji,

- skrócenie czasu trwania cyklu rozwoju wyrobu,

- niższe koszty uruchomienia produkcji.

Procedura przeprowadzenia postępowania w metodzie QFD (tworzenia diagramu tablicowego tzw. domu jakości)

Rys. 1 Schemat domu

jakości

(schemat)

Opis w formie do drukowania – plik *.pdf

I. Wymagania klientów

Użytkownicy wyrobu definiują swoje oczekiwania wobec wyrobu używając określeń “łatwy w użyciu”, “niezawodny”, “uniwersalny”, “bezpieczny w użyciu”, które dla potrzeb projektanta muszą zostać sprecyzowane.

II. Ważność wymagań według klientów

Nie wszystkie wymieniane przez klientów cechy maja dla nich jednakowe znaczenie. Do określenia ważności cech używa się skali punktowej (najczęściej punktacja 1-10), wykorzystując techniki badań marketingowych.

III. Parametry techniczne wyrobu

Parametry techniczne charakteryzują wyrób z punktu widzenia projektanta. Muszą zostać tak dobrane by spełniać wymagania klienta (wyrażone w jego języku), być mierzalne i realne do uzyskania w procesie produkcji. Parametry techniczne mogą mieć charakter minimanty (Ż), maksymanty () lub nominanty. (·)

IV. Zależności pomiędzy wymaganiami klienta i parametrami technicznymi

Zależności pomiędzy parametrami technicznymi i wymaganiami klienta ustala się na podstawie analizy funkcjonalnej, doświadczeń, analizy reklamacji, kosztów napraw itp. Wyróżnia się kilka poziomów zależności i przypisuje się im wartości liczbowe: O = 9, = 3, D = 1.

V. Znaczenie parametrów technicznych

Jest wyrażone sumą iloczynów współczynników ważności kolejnych wymagań i współczynników ich zależności z danym parametrem technicznym. Jeśli Wi jest współczynnikiem ważności wymagania i, a Zij jest współczynnikiem zależności pomiędzy wymaganiem i oraz parametrem technicznym j, to ważność parametru technicznego Tj określa zależność:

Wartości uzyskanych współczynników Tj pozwalają projektantowi w sposób jednoznaczny określić szczególnie ważne dla wyrobu problemy techniczne, jako cechy krytyczne które następnie poddane są dalszej analizie.

VI. Zależność pomiędzy parametrami technicznymi

Parametry techniczne bardzo często oddziałują na siebie, co ma wpływ na spełnienie oczekiwań klientów. Oddziaływania mogą być pozytywne (+) lub negatywne (-).

VII. Profil wizerunku

Jest to ocena rynkowa wymagań które powinny być spełnione według klientów. Bierze się tu pod uwagę istniejące na rynku produkty.

1- spełnienie słabe

3- przeciętne

5- dobre

VIII. Docelowe wartości parametrów technicznych

Ustala się mierzalne parametry techniczne, których osiągnięcie pozwoli zaspokoić potrzeby klientów, lub przynieść przewagę konkurencyjną. Przyjęte wartości muszą być realne, to znaczy możliwe do osiągnięcia w procesie produkcji.

IX. Wskaźniki technicznej trudności wykonania

Określa się stopień trudności technicznej i organizacyjnej (czasem także finansowej), związany z osiągnięciem docelowych parametrów technicznych. Najczęściej ocenę prowadzi się w skali od 1-5. Wysoka wartość wskaźnika świadczy o trudnościach, które mogą wystąpić w procesie produkcji.

X. Porównanie z konkurencją cech technicznych/charakterystyk

Porównujemy poszczególne parametry docelowe naszego wyrobu, z takimi samymi parametrami wyrobu konkurencyjnego z tego samego segmentu rynku. Porównanie to jest ważne dla projektantów i konstruktorów, gdyż pokazuje miejsce wyrobu na rynku. Dane zawarte w tym polu mogą posłużyć działowi marketingu w opracowaniu strategii promocji wyrobu. Dane powinny pochodzić z badań produktów konkurencyjnych względem własnego produktu. Należy uwzględniać docelowe wartości parametrów, a także wymagania klientów.

Skala 1-5

1- stan zły

3- stan przeciętny

5- stan dobry